کیفیت سرامیک چه تاثیری بر طول عمر ساختمان دارد؟

برای درک این موضوع اول از همه باید کاربرد کاشی و سرامیک را در ساختمان بدانیم و در مرحله دوم اجزای تشکیل دهنده کاشی و سرامیک را بشناسیم و در مرحله بعد باید روش تولید کاشی و سرامیک را بهتر بشناسیم و در پی آن انواع مختلف کاشی و سرامیک رامعرفی کنیم.

لطفا تا انتها با ما همراه باشید.

کیفیت همه ارکان سازه جهت استحکام و طول عمر ساختمان از اهمیت خاص خود بهره مند هستند از فونداسیون گرفته تا لوله کشی آب و فاضلاب و سیم کشی برق

نازک کاری ساختمان، همه این ها در جای خود ایفای نقش می کنند و مهم هستند. یکی از این ارکان سازه کاشی و سرامیک می باشد.

کاربرد کاشی و سرامیک در ساختمان

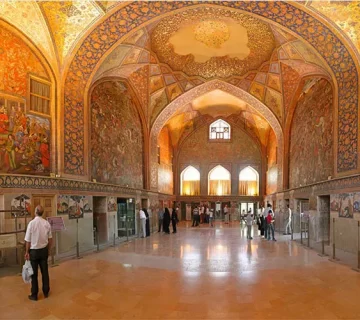

کاشی و سرامیک کاربرد های مختلفی در ساختمان دارند که عبارتند از زیبا سازی فضای ساختمان و عایق بندی مکان هایی که آبریزی زیادی وجود دارد و احتمال نشت آب و رطوبت به قسمت های دیگر بنا وجود دارد . به طور مثال حمام و سرویس بهداشتی و آشپزخانه از مهمترین و اصلی ترین جاهای ساختمان است که باید عایق بندی شود در این قسمت های ساختمان اصولا اول ایزوگام استفاده می شود و بعد از ایزوگام سرامیک نصب می شود.

کاشی و سرامیک اولا کیفیت و مرغوبیت جنسشان مهم است و در ثانی کیفیت و نحوه نصب آن هم مهم است. مثلا اگر بهترین نوع کاشی و سرامیک مصرف شود ولی نصاب مجرب و متعهد نباشد یا نمی تواند شیب بندی درستی انجام دهد و یا درزهای بین کاشی ها و یا زوایای ساختمان به درستی آب بندی نمی شوند که این امر نه تنها موجب از بین رفتن آب بندی ساختمان می شود بلکه از زیبایی کار به شدت کاسته می شود.

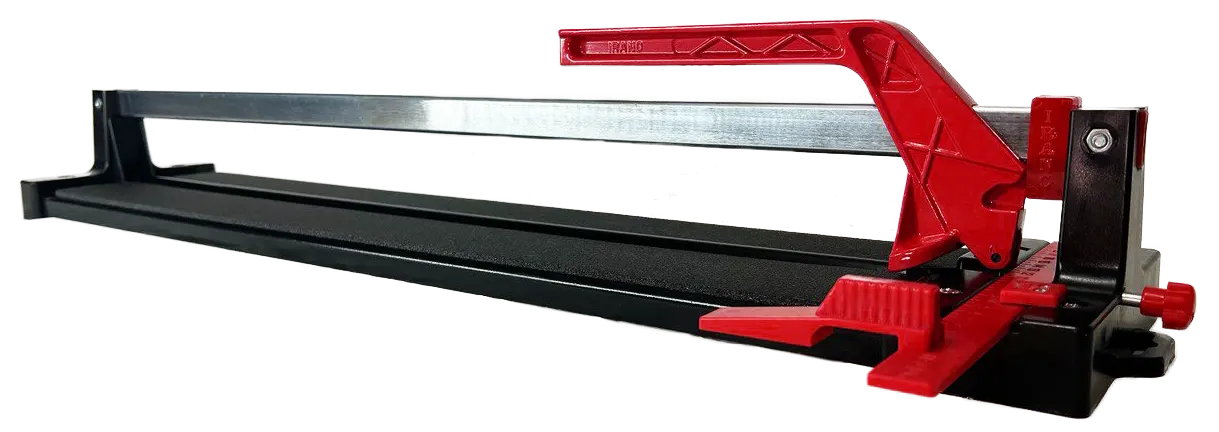

برای این که کیفیت نصب کاشی و سرامیک بی عیب دقیق و هنرمندانه باشد نیاز به ابزارهای مختلفی از جمله دستگاه سرامیک بر ایرانو که یک دستگاه حرفه ای برای برش سرامیک می باشد نیاز است. دستگاه سرامیک بر ایرانو را حرفه ای ها می پسندند.

جزء اصلی تشکیل دهنده کاشی و سرامیک دقیقا مثل آجر از خاک رس می باشد که با درصد معینی از ماسه و فلدسپات ها مخلوط می شود و در دو نوع کلی تولید می گردد. این دو نوع عبارتند از سرامیک لعابدار و بدون لعاب سرامیک هایی که لعاب ندارند را با روش پرس کردن شکل می دهند و داخل کوره پخت قرار می دهند.

این سرامیک ها پس از بیرون آمدن از کوره در طیف رنگهای نخودی و قهوه ای یا قرمر قرار می گیرند. البته سرامیک های پرسلانی به دلایلی در این طیف رنگی قرار نمی گیرند.

البته اگر در گوگل سرچ کنید که مواد اولیه کاشی سازی چیست؟ جواب دریافت می کنید که : ایلیت، کائولنها، سیلیس، فلدسیات، بنتونیت، سدیم تری پلی فسفات، بالکالیها، انواع کربناتها، تالک، پیروفیلیت، ولاستونیت و کلریت از مواد اولیه کاشی سازی هستند.

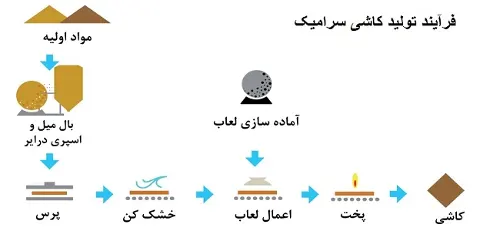

روش تولید کاشی وسرامیک

همان گونه که در تصویر بالا مشاهده می فرمایید روش کلی تولید کاشی و سرامیک به نمایش گذاشته شده است که در ادامه برای شما شرح می دهیم.

در ابتدا مواد اولیه که شامل دو گروه اصلی می شوند یک گروه مواد پلاستیسیته و گروه دوم مواد پرکننده که مواد پلاستیسیته را که شامل خاک رس مرغوب و مملو از کانی های معدنی شامل: کانیهای کوارتز و میکا و حتی فلدسپات به مقدار زیادی وجود داشته باشد، از معدن به محل کارخانه در نزدیکی دستگاه بال میل و اسپری درایر انتقال می دهیم. قبل از هرچیزی بهتر است خاک رس مرغوب را بشناسیم.

خاک رس به خاکی گفته میشود که بخش عمده آن کانیهای رسی میباشند. کانیهای رسی از تجزیه و هوازدگی سنگهای آذرین (سنگهایی حاصل از انجماد ماگما) مثل گرانیت، پگماتیت گرانیت و… به وجود میآیند. گرانیت ها از سه کانی میکا، کوارتز و فلدسپات با نسبتهای تقریباً برابر تشکیل شدهاند.

در بین این سه کانی، فلدسپات در برابر آب و هوازدگی از همه ضعیفتر و ناپایدارتر بوده و پس از میلیونها سال به کانیهای رسی تبدیل میشود. مهمترین کانیهای رسی مصرفی در این صنعت شامل کائولیت ها، مونت موری لونیت ها، ایلیتها، لوئیزیتها و… میباشند.

این مواد معدنی باعث چسبندگی خاک رس و به اصطلاح پلاستیسیته شدن آن می گردد.

پس از آن مواد پرکننده را در نظر می گیریم

این مواد برعکس گروه اول غیر پلاستیک بوده و نقطه ذوب بالایی دارند. پرکننده ها همچنین در مقابل مواد شیمیایی و محیط های اسیدی تحمل بالایی را از خود نشان می دهند. مهمترین وظیفه پرکننده ها

- جلوگیری از تغییر شکل بدنه در طول پخت، انبساط حرارتی مناسب و کنترل انقباضتر به خشک و خشک به پخت میباشد.

- پر کنندهها در تعین تخلخل و رنگ (سفیدی) بدنه اتصال مناسب لعاب و بدنه و اصلاح بافت بدنه خام و… نیز نقش بسیار مهمی را ایفا مینمایند.

مهمترین پرکننده در این صنعت سلیس و آلومین (کروندوم) می باشد. استفاده از این مواد دو دلیل عمده دارد.

- اول اینکه در حین پخت به سرامیک کمک میکنند که کمترین تغییر شکل را داشته باشد.

- دوماً باعث بالا رفتن چسبندگی بین بدنه سرامیک و لعاب می شوند.

این مواد با یک فرمول دقیق و حساب شده با هم مخلوط می گردند و پس از اینکه در دستگاه بال میل به صورت پودر و سسپس دوغاب در آمدند به وسیله دستگاه اسپری درایر پس از گرما دیدن به نحوی اسپری می شوند که فقط ۵% از رطوبت در داخل آن باقی بماند. پس از اسپری شدن در قالب های مخصوص پرس می شوند

و به قسمت خشک کن فرستاده می شوند بعد از آن مرحله آماده سازی لعاب هست لعاب پس از آماده سازی بر روی سطح محصول اعمال می گردد و پس از آن محصول به کوره پخت منتقل می گردد با انجام عمل پخت محصول ما آماده است. این مراحل تا قسمت مرحله تولید و پخت محصول بود .

پس از آن نوبت مرحله بازبینی کیفی و بسته بندی محصول می باشد که به قسمت تکمیل معروف است

بدون دیدگاه